Seit 2013 wurde eine Vielzahl von FMF-WWF Messvorrichtungen ausgeliefert – ein Beleg für ihre Zuverlässigkeit und Praxistauglichkeit. Die ersten Modelle sind bis heute im Einsatz und überzeugen durch ihre hohe Langlebigkeit, Qualität und Robustheit. Gleichzeitig bieten die Vorrichtungen ein hohes Maß an Flexibilität: Sowohl Funktionsumfang als auch Software können individuell angepasst werden. Anwender haben zudem die Möglichkeit, eigene Programmierungen vorzunehmen oder bestehende Software selbstständig zu verändern – unterstützt durch kostenlose Schulungen zur IBR-Software.

Viele Möglichkeiten

Die FMF-WWF Messvorrichtungen bieten eine Vielzahl an individuellen Anpassungs- und Erweiterungsmöglichkeiten. DMC-Informationen können automatisch oder manuell per Handscanner erfasst werden. Zusätzlich können der Name oder die Kennung des Werkers hinterlegt werden. Darüber hinaus lassen sich Sonderfunktionen – etwa zusätzliche Bohrungsdurchgangsprüfungen – problemlos integrieren. Auch eine automatische Teilekennzeichnung, beispielsweise mittels Schlagstempel, ist möglich. Dank zahlreicher Schnittstellen für Signalein- und -ausgänge, etwa zur Anbindung an eine SPS, sowie der flexibel programmierbaren Software bleibt das System jederzeit anpassbar. Nachträgliche Erweiterungen und Software-Updates können ohne großen Aufwand umgesetzt werden.

RPS-Aufnahmekonzept

Die Aufnahme und Ausrichtung des Bauteils erfolgt nach RPS-Vorgabe des Kunden. Die korrekte Anlage an Flächenpunkten wird über einen Stromkreis geprüft und visuell am Bildschirm angezeigt. Bohrungen werden mit gefederten und geführten Kegel- oder Kugelpins aufgenommen.

Aufbau der Vorrichtungen

Gegossener, formstabiler Grundkörper aus EN-JL1040. Die komplette Messelektronik und Pneumatik wird im Inneren der Vorrichtung untergebracht.

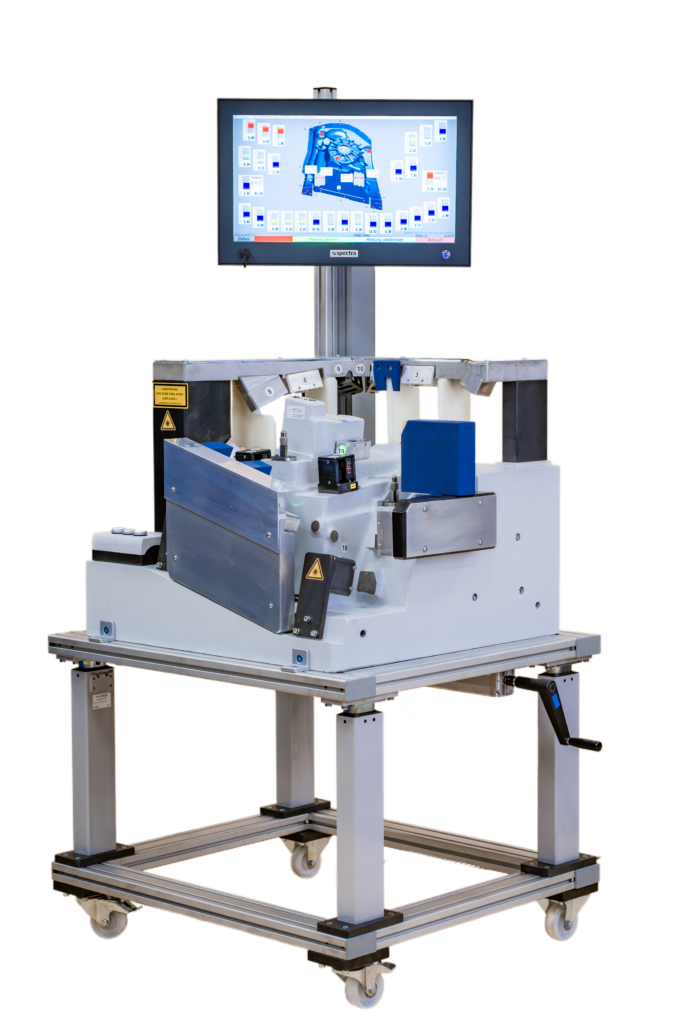

Alternativer Aufbau: ergonomische Bauteillage auf ITEM-Grundrahmen, Aufbau aus Stahl- oder Aluminiumelementen.

Messelektronik

Messrechner:

- Robuster Industrie-PC mit 21,5“-TFT-Touch-Display

- Gedichtetes Metallgehäuse (IP54), lüfterlose passive Kühlung

- Standard-PC-Anschlüsse USB, Ethernet und RS232

- Betriebssystem Win10 IoT Enterprise x64 (MUI)

- Alternativ können auch andere PC-Systeme verwendet werden

Je nach Kundenwunsch taktil wie auch optisch (berührungslos).

Taktile Messtaster: Messbereich 10 mm, pneumatischer Vorschub.

Optische Messsensoren: Laser-Triangulations-Sensoren, Messbereich 10, 25, 50 oder 100 mm.

Kalibrierung der Vorrichtung

Zur Kalibrierung der Sensoren werden Kalibriersteine an der Vorrichtung angebracht. Des Weiteren besteht die Möglichkeit, auf definierte Flächen direkt gegen die Vorrichtung zu kalibrieren. Die Kalibrierintervalle können individuell vom Kunden festgelegt werden. Alternativ kann die Kalibrierung auch über einen Einstellmeister erfolgen.

Messablauf

1. Messung: Nach Auflegen des Bauteils startet die Messung automatisch, Abweichungen und Bauteilstatus werden angezeigt. Die Messung erfolgt ungespannt. Das Messergebnis wird innerhalb kürzester Zeit auf dem Messrechner angezeigt.

2. Richten: Der Werker richtet das Teil in den n.i.O-Bereichen

3. Wiederholmessung: Wenn die Messwerte i. O. sind, wird die Messung automatisch gespeichert.